在智能制造浪潮席卷全球的当下,机器人产业作为 “制造业皇冠顶端的明珠”,已然成为衡量国家科技创新实力与高端制造水平的核心标志。但在产业蓬勃发展的光鲜背后,我国机器人产业长期受困于核心零部件进口依赖的 “卡脖子” 难题 —— 精密减速器、伺服电机、控制器三大核心部件,不仅占据机器人总成本的 70% 左右,更成为制约产业自主可控、高质量发展的关键突破点。

三大卡脖子环节:

减速器、伺服系统与控制器

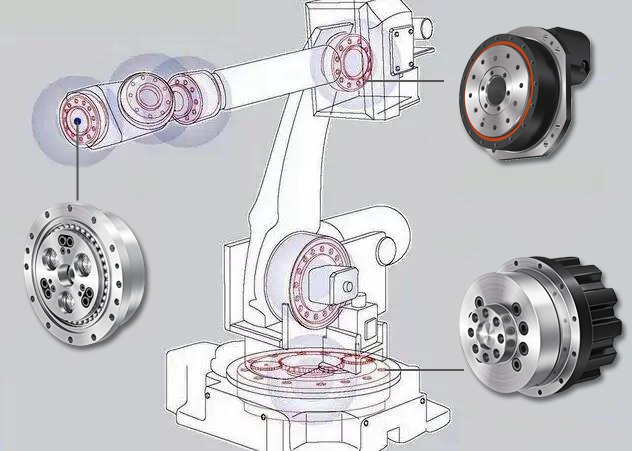

中国智能机器人产业已形成覆盖核心零部件、整机制造、系统集成的全产业链布局,其中上游核心零部件技术要求最高,也是产业链的薄弱环节。作为机器人“关节”的减速器,成本占比达35%左右,是成本最高的部件,其运动精度决定机器人性能,主要分为谐波与RV两种精密类型,而全球75%以上市场被日企垄断——哈默纳科占全球谐波减速器80%以上份额,纳博特斯克占RV减速器90%以上份额。被称为机器人“动力心脏”的伺服系统,成本占比约20%,其性能直接影响机器人控制精度与稳定性,但市场由外资主导,日系品牌占比45%,欧美品牌把控高端市场,国内企业份额不足10%。控制器则是机器人“大脑”,成本占15%,硬件差距小,核心差距集中在软件算法层面。

全球发展现状与市场需求

据国际机器人联合会《2024世界机器人报告》,全球机器人市场呈快速增长态势,2023年全球工业机器人总保有量达约428.2万台,较2022年增长10%。地域分布上,亚洲是全球最大工业机器人市场,2023年新部署机器人中70%落地亚洲,欧洲、美洲分别占17%和10%,中国自2013年起稳居全球最大机器人市场,与日本、美国、韩国、德国位列全球前五。

细分领域中,专业服务机器人增长迅猛,2023年全球安装量20.5万台,同比增长30%;医疗机器人安装6100台,同比增幅达36%;消费者服务机器人安装410万台,同比增长1%。作为全球最大机器人消费市场,2024年中国工业机器人市场占全球超50%,且国产化进程加速,当年工业机器人国产化率首次突破50%,自主品牌国内市场占有率达58.5%。

国产突破进展

中国机器人市场需求爆发,核心源于制造业转型升级中企业对生产自动化、智能化改造的迫切诉求,但国产品牌与国外品牌竞争力仍存显著分化——尤其在汽车整车制造、工程机械等高精度领域,及装配、喷涂等复杂作业环节,差距尤为明显。

政策层面,“十四五”机器人产业发展规划明确,2025年产业营收年均增速超20%,关键零部件国产化率提至70%以上。核心部件领域国产化进展显著:减速器方面,绿的谐波突破精密谐波减速器技术封锁,RV减速器国产化率持续提升;伺服系统领域,汇川技术、埃斯顿等企业形成规模,汇川技术市占率领先;控制器领域,埃斯顿、新时达等实现自研,新时达控制系统核心技术自主化率超90%,第四代产品运行速度提升20%-45%,精度提升50%。

国产龙头企业现状

在核心零部件领域:减速器有绿的谐波、双环传动、中大力德;伺服系统有汇川技术、埃斯顿;控制器有华中数控、新松机器人。

在机器人本体制造领域:工业机器人有埃斯顿、埃夫特;服务机器人有科沃斯、石头科技、优必选;特种机器人有大疆创新、中信重工。

在人形机器人等新兴领域:优必选、宇树科技、智元机器人等创业公司也展现出强劲创新能。

汇川技术在伺服系统和控制器领域处于国内领先地位,同时也是SCARA机器人销量中国第一的企业。

埃斯顿采用全产业链布局策略(除减速器外均自制),掌握运动控制等核心技术,践行“All Made By Estun”理念。

绿的谐波作为国产谐波减速器龙头企业,其产品技术参数已比肩哈默纳科,定位精度达到±1弧分。绿的谐波凭借价格优势(国产均价较进口低30%)和本土化服务,正不断扩大市场份额。

来源:搜狐网